Н.Н. Аболмасов, А.Е. Верховский, О.К. Тарасенков

Кафедра ортопедической стоматологии с курсом ортодонтии (заведующий кафедрой – доктор мед. наук, профессор Н.Н. Аболмасов) ГОУ ВПО «Смоленская государственная медицинская академия»

Традиционным способом изготовления съемных протезов с пластмассовым базисом по праву считается формовка пластмассы горячего отверждения в тестообразном состоянии (полимер + мономер) в заранее приготовленную гипсовую форму. При этом по окончании формования на базисный материал, находящийся в форме, давление не оказывается. Поэтому не представляется возможным уплотнить пластмассу, чтобы уменьшить ее усадку в период полимеризации и исключить возникновение пор (Э. Я. Варес, 1993). Полимеризационная усадка, по данным М.А. Нападова (1978) достигает 7%, даже при оптимальном соотношении порошок-жидкость. Кроме того, во время сближения штампа и контрштампа излишки пластмассы вытесняются между ними и препятствуют их соприкосновению, образуя значительный грат, или облой (Э. Я. Варес, 1986. При этом количество остаточного мономера остается на значительно высоком уровне (6–8%). Т.И. Ибрагимов (2001) отмечает низкую теплопроводность и долгую адаптацию к протезам из-за большой толщины базиса.

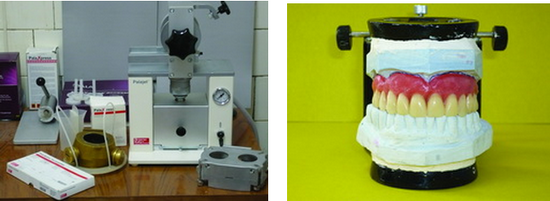

Получить протез из пластмассы можно также методом литьевого прессования под большим давлением – инжекционной формовкой. Одним из таких методов является использованная нами технология с применением аппарата Palajet/PalaXpress фирмы Heraeus Kulzer, в котором формуемый материал вводится в заранее закрытую кювету через литьевой канал (рис. 1, 3, 4). При этом в кювету поступает лишь определенное количество массы, которая в ходе всего процесса полимеризации находится под регулируемым давлением, что может значительно компенсировать ее усадку. Для изготовления зубных протезов методом литья под давлением могут применяться акриловые пластмассы, поликарбонаты, винилакрилаты и др. Кроме того, можно применять и пластмассы холодного отверждения (самотвердеющие), которые считаются менее прочными и содержащими большее количество остаточного мономера.

Рис. 1. Компоненты системы для изготовления съемных протезов методом литья

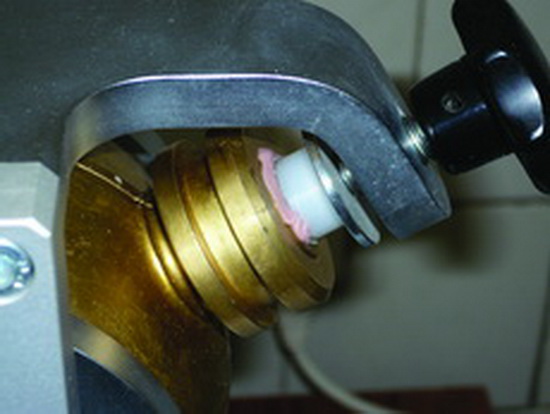

Рис. 2. Полный съемный протез с пластмассовыми зубами загипсован в положении центральной окклюзии

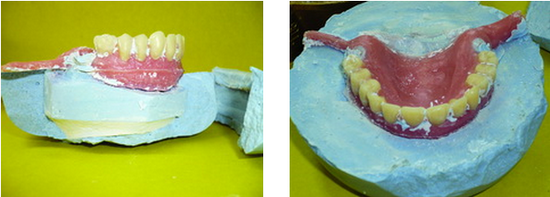

Рис. 3 Набор восковых штифтов (диаметр = 7,0 и 3,0 мм) и их установка для создания литниковых каналов

Рис. 4. Раскрытая кювета после выплавления воска

Цель настоящей работы – изучить недостатки и преимущества изготовления съемных протезов методом литья пластмассы под давлением.

На рис. 1 представлены компоненты системы для изготовления съемных протезов методом литья под давлением, которая включает следующие устройства и приспособления: пневматический инжекторный аппарат для изготовления полных и частичных съемных протезов (аппарат автоматически отрегулирован на рабочее давление в 4 бара, и к нему придаются аксессуары: кювета для полимеризации, стопорные кольца и контейнер для кюветы, инжекционный цилиндр, аппарат для снятия колец с кюветы или съемник), аппарат с автоматическим управлением для полимеризации пластмасс холодного и горячего отверждения.

Нами было изготовлено 6 экспериментальных полных и 4 частичных съемных пластиночных протезов на верхнюю и нижнюю челюсти, а так же 14 протезов для пациентов (8 на верхнюю и 6 на нижнюю). Из них 6 частичных, 8 полных съемных пластиночных протезов. Все пациенты находятся на диспансерном учете. Для повторного обследования были приглашены 6 пациентов, пользующихся полными и частичными съемными протезами в течение 1–2,5 лет.

Функциональная схема этого оборудования специально совмещена с методом обработки пластмасс. Для работы с этим аппаратом мы выбрали пластмассу холодной полимеризации. Холодная полимеризация выполнялась при рабочем давлении 2 бара, которое точно регулируется благодаря встроенному редукционному клапану. Процесс полимеризации происходит автоматически в течение 30 минут и регулируется компьютером в соответствии с выбранной программой.

Последовательность технологического процесса по изготовлению протезов может быть представлена следующим образом: получение анатомических и функциональных оттисков (слепков), определение центрального соотношения челюстей и постановка зубов (по стеклу или калотте) по общепринятым методикам. На рис. 2 представлен полный съемный пластиночный протез с пластмассовыми зубами, загипсованный в средний анатомический артикулятор в положении центральной окклюзии.

Для литья под давлением используется специальная разборная кювета, состоящая из двух половин, скрепляемых стопорными кольцами. Внутренняя часть кюветы сразу смазывается вазелином, что впоследствии облегчит извлечение модели из гипса. Гипсовая модель с восковой композицией базиса протеза гипсуется (используется гипс III класса) в центр нижней половины кюветы (нижняя половина кюветы не имеет пинов, то есть штифтов). После кристаллизации гипса вводной (7 мм в диаметре) и выводной (3 мм в диаметре) каналы заполняются восковыми штифтами соответствующего сечения (рис. 3). Поверхность гипса покрывается изоляционным лаком. Затем нижняя часть кюветы закрывается верхней половиной, соединяется компрессионными кольцами, которые затягиваются только рукой (использование молотка недопустимо!). Кювета помещается на вибростолик и заполняется гипсом в два этапа для облегчения ее последующего раскрытия. Первая порция гипса наливается ровно настолько, чтобы закрыть искусственные зубы. После кристаллизации первой порции гипса его поверхность покрывается изоляционным лаком, и далее кювета заполняется второй порцией гипса до верхней кромки кюветы.

По окончании кристаллизации компрессионные кольца снимаются, и кювета помещается на 5 минут в горячую воду (примерно 80 °С). Затем кювета открывается, оставшийся воск удаляется чистой, горячей водой (без добавления химических реагентов) (рис. 4). Поверхность теплого гипса, контактирующая с протезом, изолируется нанесением двух тонких слоев изоляционного лака. Поверхность зубов, обращенная к базису, обрабатывается фрезой с алмазным покрытием для улучшения последующего сцепления с пластмассой. Для этой же цели используется специальный адгезив, который дважды наносится на обработанную поверхность зубов. После первого нанесения нужно дать ему просохнуть в течение 60 секунд. После нанесения второго слоя адгезива он остается активным 10 минут, и в течение этого времени кювету необходимо закрыть компрессионными кольцами и установить в аппарат для инжекции.

Для изготовления съемных протезов методом литья под давлением мы применяли пластмассу холодного отверждения, представляющую собой двухкомпонентную систему «порошок – жидкость». Полимер и мономер смешиваются в соотношении 2:1. Для полного съемного протеза на верхнюю или нижнюю челюсти среднего размера необходимо 30 г порошка и 15 мл жидкости. Простая и надежная дозировка достигается применением системы в виде двух соединенных сосудов, поставляемой вместе с пластмассой. Правильное соотношение ингредиентов достигается заполнением специального сосуда порошком и жидкостью до одинакового уровня (рис. 5а). В стеклянную емкость для смешивания наливается жидкость, а потом добавляется соответствующее количество порошка. Пластмасса перемешивается шпателем до состояния гомогенной смеси. Пузырьки воздуха удаляются путем наклона и одновременного вращения сосуда.

Рис. 5а. Смешивание компонентов пластмассы «порошок — жидкость» в специальном сосуде в соотношении 2:1

Рис.5б. Жидкая пластмасса медленно выливается в подготовленную гильзу цилиндра

Для инжекции применяются специальные чашки, состоящие из цилиндра, поршня и крышки с патрубком. Пластмассовый поршень вставляется на дно цилиндра инъекционной чашки, образуя емкость для пластмассового теста. Жидкая пластмасса медленно выливается в подготовленную гильзу цилиндра (рис. 5б). Необходимо следить, чтобы смесь не стекала по внутренней стенке гильзы цилиндра, так как осадок на стенках выше уровня смеси может привести к ее неоднородности. После загрузки гильзы цилиндра пластмассой поверхность ее должна стать матовой, что говорит о полном созревании, то есть готовности к литью под давлением. Для инжекции используется металлический инъекционный цилиндр, в который вставляется инъекционная чашка с подготовленным «пластмассовым тестом», а сверху помещается крышка с патрубком, и цилиндр герметично закрывается. Затем цилиндр вставляется в аппарат для инжекции, и при помощи рычага подается сжатый воздух к плунжеру аппарата, создавая заданное давление.

Момент появления из отводного канала кюветы пластмассы показывает, что она заполнена полностью (рис. 6). После того как некое количество пластмассы выйдет из отверстия отводного канала кюветы, он закрывается с помощью вентиля. Заполненная кювета находится под давлением 5 минут, в течение которых пластмасса теряет текучесть и переходит в резиноподобное состояние (рис. 7а). Через 5 минут непрерывного давления кювета извлекается и помещается в специальный контейнер (рис. 7б).

Рис. 6. Появление пластмассы из отводного канала кюветы

Рис.7а. Заполненная кювета находится под давлением

Рис.7б. Кювета извлечена и помещена в специальный контейнер; полимеризация пластмассы в специальном аппарате

Далее следует процесс полимеризации пластмассы, который проводился нами при автоматическом контроле в специальном аппарате (рис. 7б). В емкость полимеризатора заливается водопроводная вода, кнопкой Select задается нужный температурный режим (для данной пластмассы 55 °С), и включается предварительный нагрев, о чем сигнализирует мигающая лампочка. Прекращение мигания (примерно через 15 минут) свидетельствует о достижении водой заданной температуры.

По достижении нужной температуры контейнер с кюветой опускается в емкость полимеризатора и плотно закрывается крышкой (рис. 7б). На панели прибора устанавливается время полимеризации (для данной пластмассы 30 минут), и кнопкой Start запускается процесс. О нормальном ходе полимеризации свидетельствуют следующие индикаторы на табло:

- индикатор нагрева – в емкости полимеризатора поддерживается постоянная температура 55 °С;

- индикатор наличия давления в емкости полимеризатора;

- цифровой таймер, отображающий время, оставшееся до окончания процесса полимеризации.

По истечении заданного времени раздается звуковой сигнал. Автоматически выключается нагреватель, и «стравливается» давление в емкости полимеризатора, после чего кювета извлекается и охлаждается до комнатной температуры в течение 30–60 минут. Важно отметить, что медленное охлаждение, то есть большая экспозиция, обеспечивает лучшее прилегание и точность протеза, чем быстрый цикл охлаждения. Компрессионные кольца с помощью специального устройства снимаются с кюветы, которая раскрывается при помощи пластикового или резинового молотка. Нельзя пользоваться металлическим молотком, так как металлические инструменты способны повредить латунную кювету, что, в свою очередь, может привести к погрешностям при последующем ее использовании. После извлечения протеза и отделения литников можно приступать к его шлифовке и полировке (рис. 8).

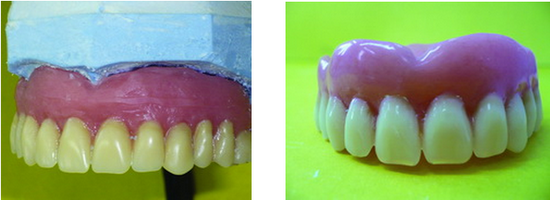

Рис. 8; 8.1. Раскрытая кювета; модель легко отделяется от гипса…

В заключение следует отметить, что по результатам наших исследований, можно сделать следующие выводы:

- время лабораторного процесса изготовления протеза сокращается, по предварительным данным, на 2–3 часа по сравнению с традиционным методом;

- при извлечении протеза из кюветы совершенно отсутствует грат (облой), который при гипсовке традиционным способом приводит к увеличению межальвеолярной высоты; последнее, в свою очередь, ведет к тому, что при наложении протеза врач затрачивает на коррекцию окклюзионной поверхности не менее 20 минут, создавая практически новое окклюзионное соотношение, хотя при проверке конструкции этого не требовалось;

- уменьшается количество расхода пластмассы за счет точной дозировки;

- исключена возможность «недопаковки» пластмассы;

- хорошая, точная моделировка воскового базиса практически без искажений передается на пластмассу;

- протезы легче шлифуются и полируются;

- выявлено положительное отношение пациентов к изготовленным протезам.

Рис. 9; 9.1. Полный съемный пластиночный протез на верхнюю челюсть после предварительной обработки и после шлифовки и полировки

Клиническая апробация съемных пластиночных протезов, изготовленных методом литья под давлением, в аппарате Palajet/PalaXpress фирмы Heraeus Kulzer показала их более высокую функциональную и эстетическую ценность. При опросе пациентов установлено значительное сокращение количества коррекций и сроков адаптации после наложения протезов. Этому, по-видимому, способствовали также более высокие эстетические качества протезов.

Описываемая технология обеспечивает высокую их точность, и на первый, невооруженный взгляд, отсутствие всех видов пористости, а следовательно уменьшение количества остаточного мономера, по сравнению даже с пластмассами горячего отверждения, полимеризованными без давления. Но эти предположения необходимо проверить лабораторными исследованиями. Планируется продолжение исследований по изучению остаточного мономера, явлений адсорбции и микробной инвазии съемных протезов.

Статья предоставлена журналом "Зубной техник"