Предварительная сушка

Проблематика предварительной сушки опаковых и керамических масс

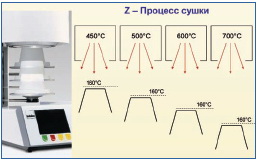

В процессе предварительной сушки опаковые и керамические массы зачастую очень сильно разрушаются, что вследствие образования трещин, раковин или снижения прочности соединения приводит к ухудшению качества обожженных объектов. Целью предварительной сушки является максимально осторожное удаление жидкости из смеси с керамическим порошком при сохранении гомогенности массы. Почти во всех печах для обжига фаза предварительной сушки определяется как стадия, в ходе которой столик за определенное время (время закрытия) проходит весь свой путь (подъем в камеру обжига). Возникает вопрос, каким образом такие понятия как «время» и «путь» связаны с температурой? Если время подъема в камеру обжига, нагретую до температуры 450°С, составляет, к примеру, 6 минут, то это означает, что объект, который гомогенно высушивается при температуре 120–160°С, 80–90% времени находится вне оптимального интервала температур. На начальном этапе процесса при полностью открытой камере обжига объект находится в «холодной» зоне, а по истечении примерно половины времени закрытия (верхний край объекта достигает нижнего края камеры) происходит очень резкое увеличение температуры. Тепло, излучаемое из камеры обжига, больше не выходит из камеры, а отражается на цоколь. В этот момент температура объекта составляет примерно 90% от температуры в камере обжига, хотя прошло всего 50% времени закрытия! Таким образом, в этом примере, несмотря на то, что время закрытия составляет 6 минут, керамический объект уже через 3 минуты нагревается до температуры выше 400°С. Жидкость, содержащаяся в поверхностных слоях, испаряется практически мгновенно, керамические материалы, которые находятся в непосредственном контакте со стоматологическими сплавами (первоклассные проводники тепла), также нагреваются до очень высокой температуры. Образующиеся пары выходят из материала под давлением, в результате чего в нем образуются трещины или раковины, похожие на кратеры вулканов или гейзеры.

Решение

Температурозависимый механизм закрытия предотвращает повреждение опаковых и керамических масс в процессе сушки.

.jpg)

.jpg)

В зависимости от температуры внутри камеры обжига столик доходит до позиции, в которой температура составляет 150–160°С (с учетом того, что объект располагается примерно на 20 мм выше цоколя) и останавливается. Каждые 10 секунд данные из камеры обжига сравниваются с актуальной позицией подъемника, которая затем соответствующим образом корректируется. Это означает, что при нагреве камеры подъемник перемещается вниз, а при охлаждении – вверх. В любом случаеобъект на цоколе постоянно находится в оптимальном интервале температур сушки и безопасно освобождается от жидкости. Этому способствует очень высокая амплитуда хода (= высота) подъемника. Пользователю больше не нужно проводить многократное охлаждение камеры обжига с помощью вакуумного насоса перед началом следующей программы, поскольку начальная температура уже не имеет значения: после старта следующей программы печь немедленно определяет оптимальную позицию подъемника для предварительной сушки в зависимости от текущей температуры в камере обжига.

Наши измерения и опыт показывают, что для профессиональной предварительной сушки вполне достаточно примерно 3 минут. Последующее поднятие объекта в камеру обжига происходит в течение 1–2 минут.

Вывод

Вы не только идеально высушиваете массы, Вы обеспечиваете неизменно высокое качество керамики и экономите до 30% времени закрытия.

Примечание

К сожалению, необходимо отметить, что приведенный вариант программирования подходит только для печей, конструкция которых предусматривает наличие подъемно-опускающего механизма лифтового типа.

.jpg) Вы знаете что это за печь?

Вы знаете что это за печь?

… И где Вам поставить керамику?

Температура и время при гомогенизации

Проблематика негомогенного распределения температуры

Идеальная предварительная сушка не всегда гарантирует получение плотно спеченной керамики после обжига. У очень многих печей нагрев от начальной температуры начинается одновременно с откачкой камеры обжига. С этим обстоятельством связаны два фактора, которые могут стать причиной неудовлетворительного результата обжига и которые нельзя изменить из-за жесткой настройки параметров печи:

1. Неравномерное распределение температуры внутри камеры обжига со всеми объектами и вспомогательными материалами.

2. Невозможность независимого управления процессом откачки камеры обжига.

к п.1: Сразу после закрытия камеры обжига в печи в течение некоторого времени наблюдается очень неравномерное распределение температуры. Массивный цоколь, держатель неудачного цвета или геометрии или изготовленный из неподходящего материала в первое время после закрытия камеры обжига поглощают очень много энергии из окружающей среды. Зачастую, при изготовлении протяженных мостовидных протезов керамикой облицовывают всю поверхность промежуточных звеньев. Из-за сравнительно низкой теплопроводности слой керамики представляет собой своего рода изолятор для металлического каркаса. Это означает, что сплав выполняет роль «аккумулятора холода», вследствие чего температура внутренних слоев керамики повышается медленнее, чем на поверхности.

к п.2: У некоторых печей, особенно старых моделей, откачка включается одновременно с началом повышения температуры в камере обжига. Мощность вакуумных насосов, используемых в печах различных производителей, примерно одинакова, то есть время откачки камеры до необходимой степени вакуума составляет в среднем 60–75 секунд. В течение этого времени печь непрерывно нагревается в соответствии с заданной программой.

1+2: Если объединить обе проблемы, то становится очевидным, что их совместное влияние представляет собой серьезную опасность для качества обжига керамики.

Рассмотрим условный пример: протяженный мостовидный протез облицовывается современной стеклокерамикой, для которой, согласно данным производителя, оптимальная скорость нагрева составляет 99°С в минуту, а ТG ? 510°С. После завершения фазы предварительной сушки печь начинает откачку камеры обжига с температуры 450°С. Холодный цоколь, массивный черный держатель и полностью облицованные керамикой промежуточные звенья протеза обуславливают очень неравномерное распределение температуры в камере обжига. После достижения необходимой степени вакуума термочувствительный элемент показывает температуру 580°С, внутри керамики на базовой поверхности промежуточных звеньев она составляет не более 450/500°С. Через 2 минуты (? 650°С) поверхность уже сильно остекловывается (ТG ? 510°С!), в то время как в керамике на границе с опаковым слоем только начинают образовываться первичные агломераты. Несмотря на вакуум, воздух из внутренних слоев керамики не удаляется, керамика на границе с опаковым слоем остается менее плотной, кажется беловатой и образует менее прочное соединение. Это приводит не только к снижению прочности соединения, по цвету эта керамика кажется более светлой.

Вывод

Температура гомогенизации должна быть ниже ТG и обеспечивать равномерное распределение температуры внутри камеры обжига, если время гомогенизации устанавливается в соответствии с размерами и свойствами используемых вспомогательных материалов и приспособлений. При выполнении этого условия откачка камеры обжига осуществляется при постоянной температуре и до начала нагрева. Точное соблюдение этой последовательности гарантирует видимое качество облицовочной керамики.

Обжиг

На этапе охлаждения после обжига решается очень важный вопрос, образуются ли трещины в холодной керамике или нет. Причина заключается в том, что кривые расширения сплава и керамики сильно отличаются друг от друга.

.jpg)

.jpg)

Если не вдаваться в свойства материалов, то во всех случаях наблюдается различие коэффициентов термического расширения (КТР) керамики и сплава, причем у керамики эта величина всегда меньше. Поскольку в нижнем интервале температур (<TG) керамика сжимается слабее, чем сплав, в холодном состоянии в ней образуются напряжения сжатия. Разница КТР оставляет нам очень мало пространства для маневра. Если бы кривые в конце процесса расширения были очень близки, то напряжения сжатия были бы очень малы, керамика удерживалась бы только за счет химического соединения и скалывалась бы при первой возможности. Если бы кривая керамики всегда находилась ниже, то в ней образовывались бы напряжения растяжения, под воздействием которых она немедленно раскалывается. Если кривые будут располагаться слишком далеко друг от друга, то и напряжения сжатия также будут очень велики и керамика все равно разрушится.

Проблематика

Стоматологические сплавы с высоким КТР или сплавы на основе неблагородных металлов зачастую требуют увеличения КТР керамики, который сильно изменяется в сравнительно узком интервале температур. В идеальном случае керамику нужно в течение 2–3 минут выдержать в этом интервале при постоянной температуре, то есть провести обжиг.

Большинство печей для обжига керамики не в состоянии это сделать. Охлаждение керамики происходит за счет быстрого или медленного опускания подъемника или поднятия крышки. В зависимости от типа печи этот процесс протекает равномерно с определенной скоростью или в несколько этапов. Проникновение холодного воздуха в камеру обжига, а, следовательно, и охлаждение керамики никак не контролируется. В результате керамика проходит через оптимальный диапазон температур слишком быстро – необходимое увеличение КТР керамики не происходит.

Решение

Если Вы хотите повысить величину КТР Вашей керамики, то Вам нужно воспользоваться опцией «Tempern» (обжиг). Выбрав эту опцию, Вы откроете два параметра:

1. Температура обжига.

2. Время обжига.

к п.1: Температура обжига, то есть область, в которой происходит максимальное увеличение КТР Вашей керамики, чаще всего располагается на уровне 90% от рабочей температуры. Более точные данные Вам следует получить у производителя керамики.

к п.2: Время обжига в большинстве случаев составляет 2–3 минуты. Более точное значение Вам должен предоставить производитель.

После истечения времени выдержки подъемник VP300 / V300 опускается примерно на 4 см. Окружающий воздух проникает в камеру и за несколько секунд охлаждает ее до выбранной вами второй конечной температуры. После достижения этой температуры камера снова закрывается и объект обжигается при постоянной предварительно выбранной температуре. После завершения этого этапа объект извлекается из камеры в режиме быстрого открытия.